新潟県工業技術総合研究所は、工業系の技術支援機関です。

| Topページ > 各種表面処理を施したステンレス鋼のXPS分析 |

この様な背景の中、素材そのものや表面処理後のステンレス鋼の耐食性評価が求められる場合があります。しかし、ステンレス鋼の腐食試験方法は、多くの方法が存在しますが、どれも簡便な方法とは言い難く、処理品の評価は難しいのが現状です。 一方で酸洗や電解研磨により耐食性は向上するとされており、この処理ステンレス鋼の不動態皮膜は、未処理品とは構造が異なるという報告がされています1)2)。

そこで、各種表面処理を行ったステンレス鋼の不動態皮膜の構造について、比較的簡便なXPS分析で解析し、得られた結果を耐食性評価に利用することを検討しました。

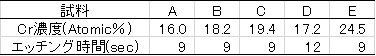

実験に供した試験片は、ステンレス板(SUS304)のNo.1仕上げ材(試料A)、2B仕上げ材(試料B)、2B仕上げ材を酸洗(試料C)、バフ研磨(試料D)、電解研磨(試料E)したものです。なお、酸洗では硝ふっ酸水溶液、次いで硝酸水溶液での処理を行いました。

2.2 XPS分析

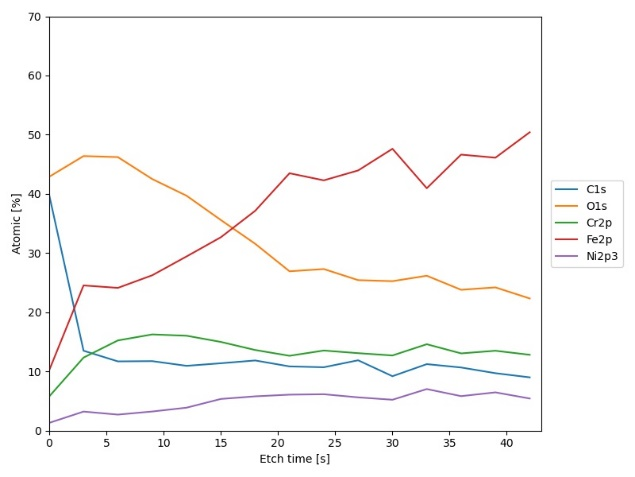

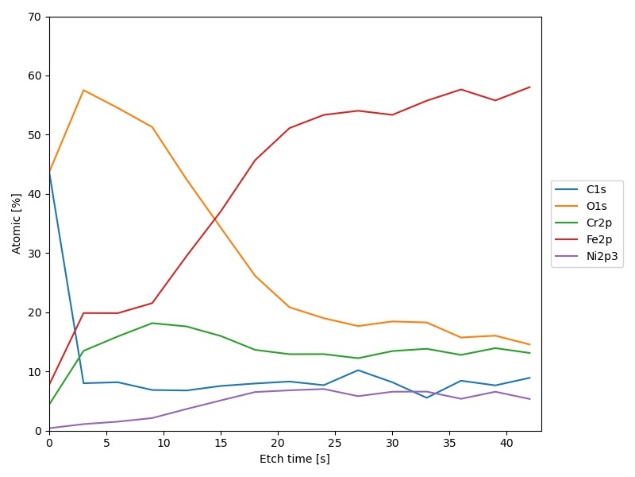

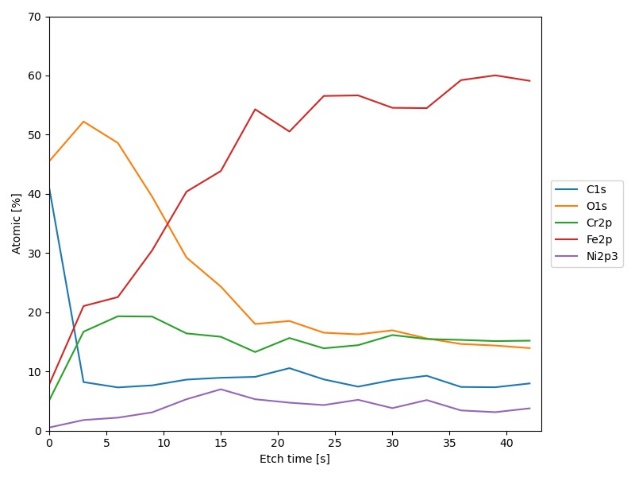

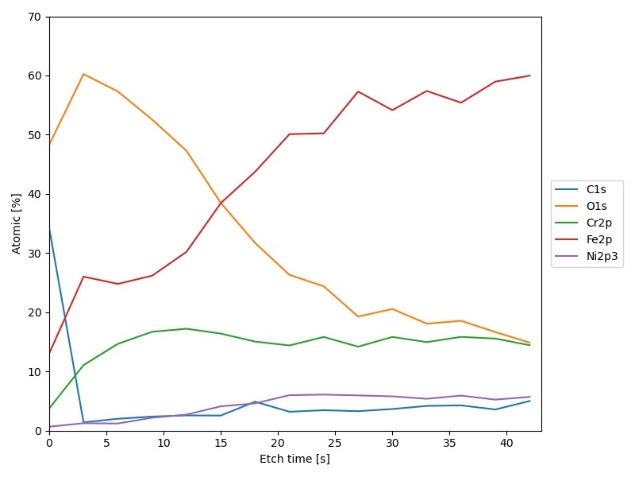

XPS分析では、深さ方向の各元素の濃度分布(デプスプロファイル)、Cr2pおよびFe2pスペクトルの測定をArイオンエッチングにより行いました。用いたXPS分析装置は、サーモフィッシャーサイエンティフィック株式会社製K-Alphaです。X線源は、単色Al Kα線を用い、照射径は400μmとし、中和銃を使用しました。定性分析であるサーベイスキャンは、パスエネルギー200eV、エネルギーステップ1eVとしました。ナロースキャンは、Cr2p、Fe2pスペクトルについて、パスエネルギー50eV、エネルギーステップ0.1eVとして行いました。Arイオンエッチング条件は、SiO2換算で10nm/minとなる加速電圧3kV、エッチングエリア2×2mmとし、エッチング間隔は3secで合計42secエッチングしました。

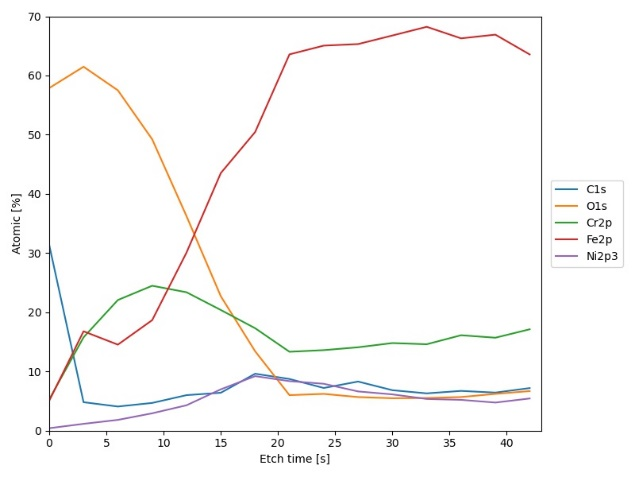

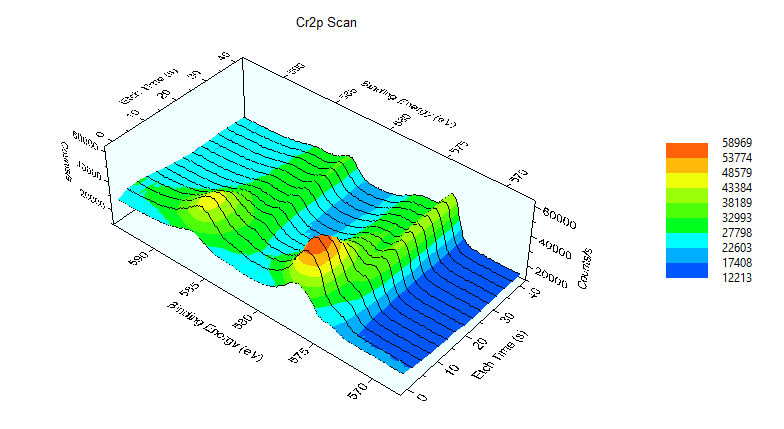

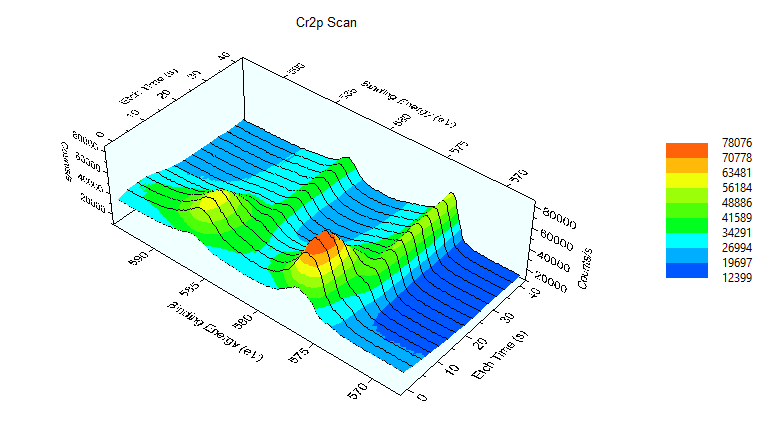

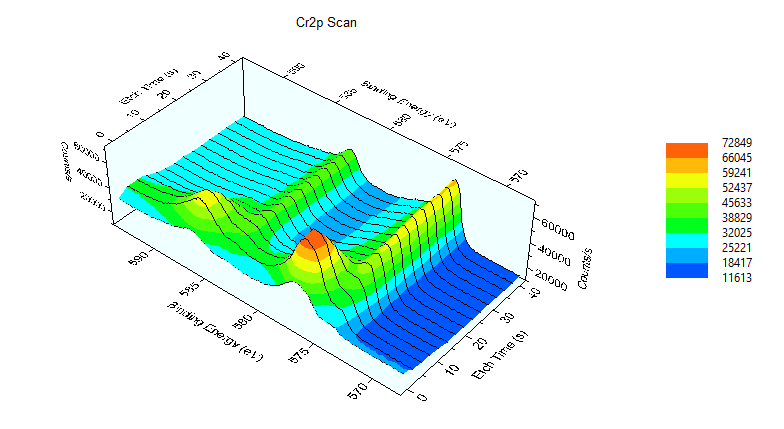

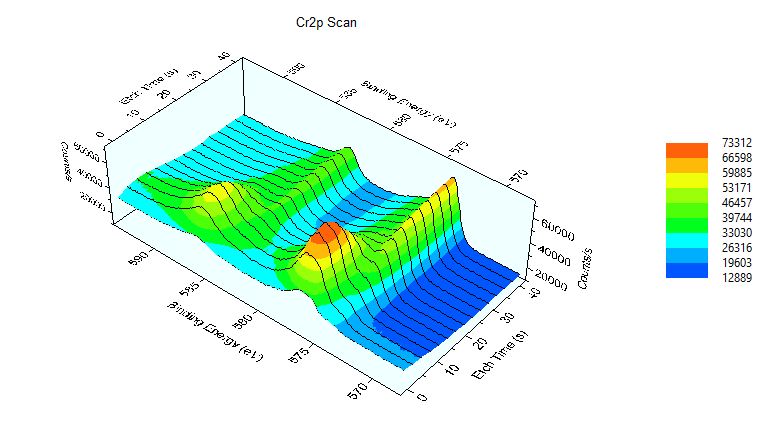

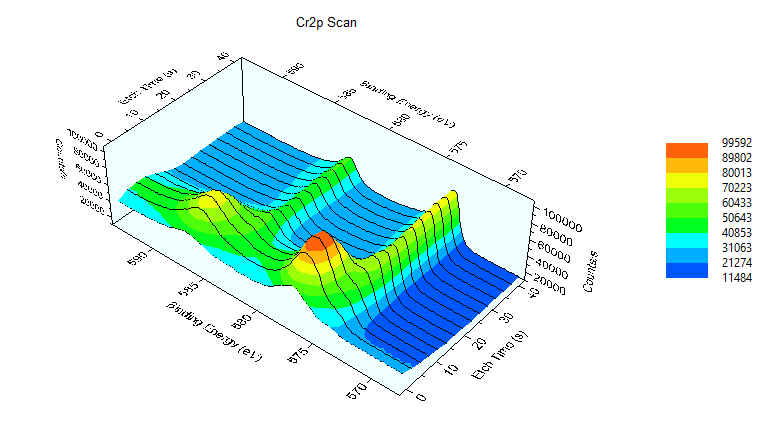

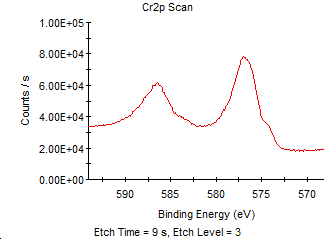

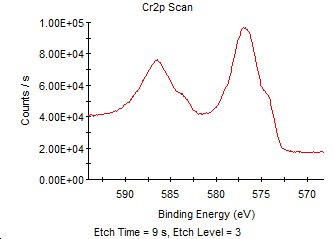

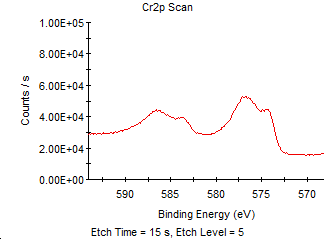

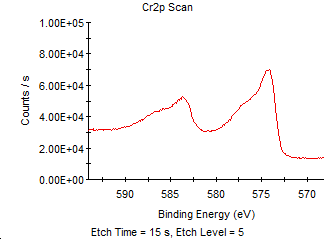

Cr2pスペクトルにおいては、金属Crのピーク位置は574eV付近、Cr酸化物のピーク位置は576eV付近です。このことからCr2pスペクトルの深さ方向変化(図6~10)では、化学的処理試料は、未処理およびバフ研磨試料よりも浅いところにCr酸化物が濃縮していることが確認できます。例えば試料BとEの比較において、9秒エッチング面(図11、12)では、試料Eの方が576eV付近のピークが高くなっています。そして15秒エッチング面(図13、14)では、試料Bは576eV付近のピークが574eV付近よりも高いですが、試料Eは574eV付近の方が高く、電解研磨試料は2B仕上げ材よりも浅い位置にCr酸化物が濃縮していることがわかります。

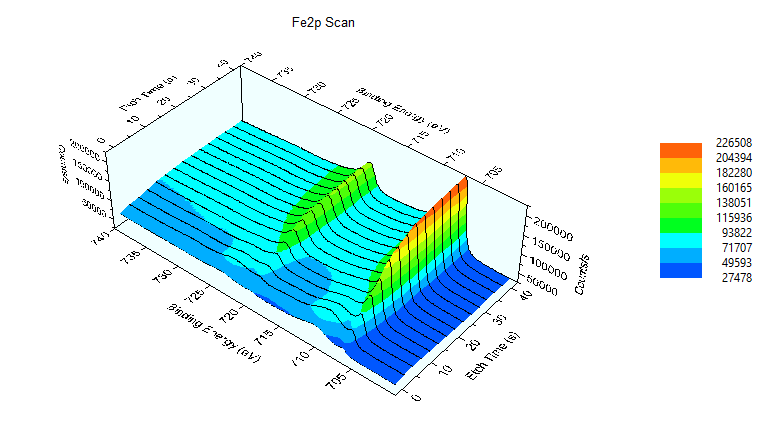

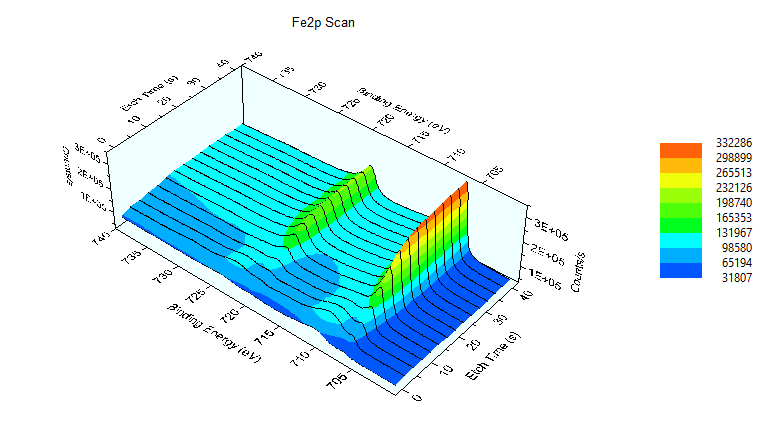

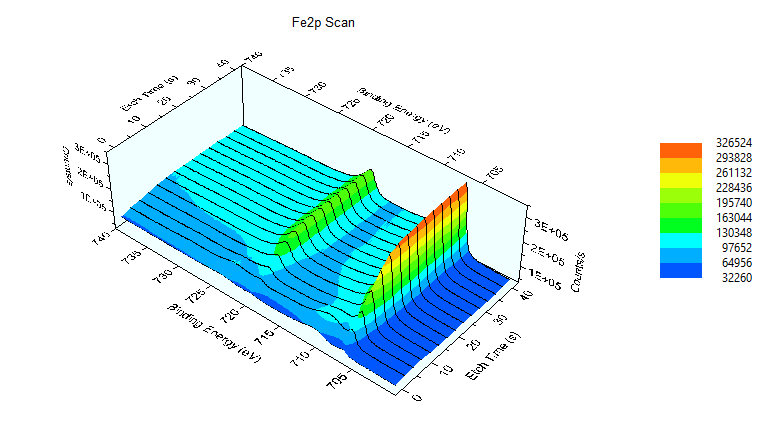

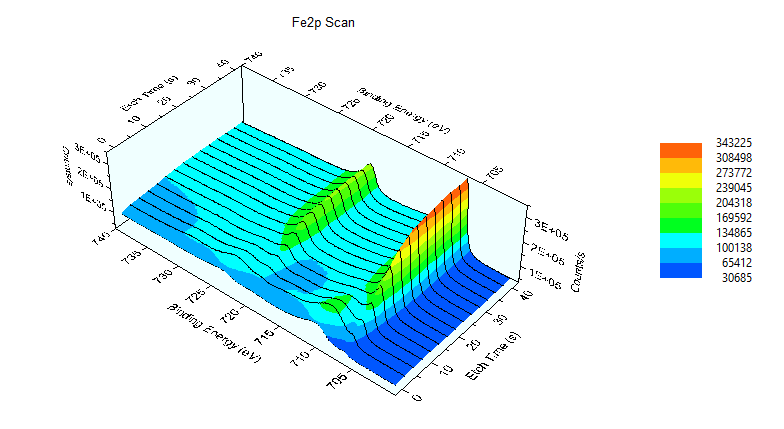

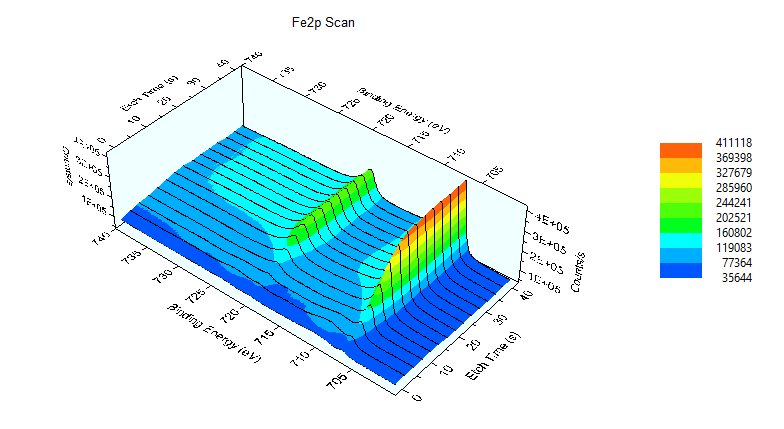

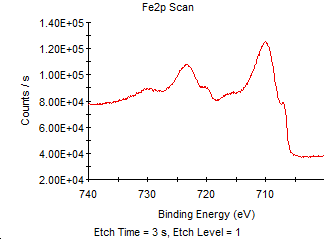

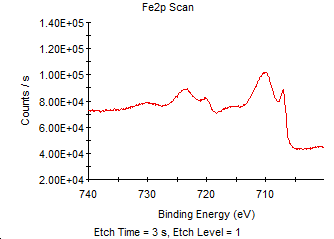

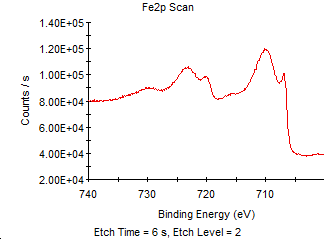

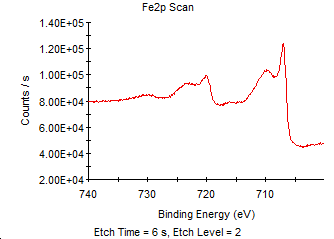

Fe2pスペクトルにおいては、金属Feのピーク位置は707eV付近、Fe酸化物のピーク位置は710eV付近です。このことからFe2pスペクトルの深さ方向変化(図15~19)では、未処理およびバフ研磨試料は、化学的処理試料よりも深くまでFe酸化物が存在していることが確認できます。例えば試料BとEの比較において、3秒エッチング面(図20、21)では、試料Eの方が707eV付近のピークが高くなっています。そして6秒エッチング面(図22、23)では、試料Bは710eV付近のピークが707eV付近よりも高いですが、試料Eは707eV付近の方が高く、2B仕上げ材は電解研磨試料よりも深くまでFe酸化物が存在していることがわかります。また、このエッチング面において試料Bの710eVのピーク高さは、試料Eより高いことから、2B仕上げ材は電解研磨試料よりもFe酸化物の存在量が多いこともわかります。

最大Cr濃度(表1)については、試料Eが一番高く、次に試料Cが高くなっています。また、9秒エッチング面でのCr/Fe濃度比(表2)についても、試料Eが一番高く、次に試料Cが高くなっています。これらのことから化学的処理試料は、未処理およびバフ研磨試料よりもCrが濃縮し、さらに酸洗よりも電解研磨の濃縮度合いが大きいことがわかりました。

①酸洗および電解研磨試料は、未処理およびバフ研磨試料よりも表面から浅い位置にCr酸化物が濃縮しており、CrおよびFeの酸化物は深くまで存在していない。また、Crの濃縮は、酸洗よりも電解研磨の方が大きい。

②XPSによる不動態皮膜の解析は、腐食試験より簡便であり、かつ各種表面処理したステンレス鋼の耐食性評価に応用できることを見出した。

③バフ研磨は、溶接による耐食性劣化を改善する有効な手段であることも確認できた。

2)https://kistec.jp/wp/wp-content/uploads/koudo/pdf/vol3_no6.pdf

3)金子智,佐藤義和:“ステンレス鋼の化学的な研磨法の現状 ―電解研磨と化学研磨―”,表面技術,Vol.41,No.3,1990,pp.203-206.

4) http://www.iri.pref.niigata.jp/topics/R3/3kin9.html

5)藤井政夫,熊田誠:“18Cr-8Niステンレス鋼の孔食におよぼす酸化皮膜の影響”,日本金属学会誌,Vol.34,No.10,1970,pp.1005-1011.

6)呂戊辰,袁本鎮:“ステンレス鋼の高温酸化および孔食の研究”,日本化学会誌,Vol.1987,No.6,1987,pp.1054-1058.

7)東茂樹,幸英昭,村山順一郎,工藤赳夫:“ステンレス鋼の耐食性に及ぼす溶接スケールの影響”,Boshoku Gijutsu,Vol.39,No.11,1990,pp.603-609.

|

問い合わせ:新潟県工業技術総合研究所 下越技術支援センター 諸橋 春夫、水沼 達郎 TEL:025-244-9168 FAX:025-241-5018 (令和4年2月18日) |