新潟県工業技術総合研究所は、工業系の技術支援機関です。

| Topページ > 機械・金属関係 技術トピックス > 【県央技術トピックス】炭素工具鋼鋼材(SK105)の球状化焼鈍し |

炭素工具鋼鋼材SK105は、約1%の炭素を含む炭素鋼で、刃物等に使用されています。この鋼材は材料出荷前に球状化焼鈍しを行い、鋼材として最も軟らかい状態にしています。球状化焼鈍しを行うと、金属組織はフェライト地に無数の球状の炭化物が一様に分布した状態となります。これにより、容易に機械加工することができ、しかも焼入れしたときに変形が少なく高い耐摩耗性をもった製品・部品にすることが可能となります。

ここでは、どのような熱処理を行うと炭化物が球状化するかについて実験を行いました。実験で用いた供試材(炭素工具鋼鋼材SK105)は、購入した状態で炭化物が球状化しているため、これを焼ならしして層状の炭化物にした後、各種の条件で球状化焼鈍しを行い、硬さと金属組織を調べました。なお、この実験は平成27年9月~10月に実施したものです。

・供試材 :炭素工具鋼鋼材SK105、サイズ(19×19×20mm)

・実験装置:(株)東洋製作所 電気マッフル炉 KM-420

(株)明石製作所 マイクロビッカース硬度計 MVK-G1

(株)ニコンインステック 倒立型金属顕微鏡 TME3000U-NR型

・熱処理 :供試材について、焼ならし(950℃に1時間保持後に空冷)を行った後、以下①~⑧の条件で焼鈍しを実施

・焼鈍し

| ①完全焼鈍し | 770℃で1h保持、770℃から600℃まで8.5hで徐冷、600℃から常温まで炉冷 |

| ②等温焼鈍しⅠ | 770℃で3h保持、770℃から720℃まで炉冷、720℃で8h保持後に炉冷 |

| ③等温焼鈍しⅡ | 770℃で3h保持、770℃から720℃まで2.5hで徐冷、720℃で16h保持後に炉冷 |

| ④焼入れ+高温焼戻し | 850℃で15分保持後に水冷、720℃で5h保持後に炉冷を2回 |

| ⑤焼入れ+繰返し加熱冷却Ⅰ | 850℃で15分保持後に水冷、750℃に30分保持と700℃に30分保持を三回繰り返して炉冷 |

| ⑥焼入れ+繰返し加熱冷却Ⅱ | 850℃で15分保持後に水冷、750℃に30分保持と700℃に30分保持を三回繰り返し後、720℃で16h保持して炉冷 |

| ⑦上記③を2回 焼鈍し | |

| ⑧焼入れ+変態点直下保持+上記③を3回 | 850℃で30分保持後に水冷、700℃で4h保持後に空冷、上記③を3回 |

・金属組織:試験片断面を鏡面研磨および腐食後、金属顕微鏡で観察

・腐食液 :硝酸-アルコール溶液(HNO3 3ml、エチルアルコール97ml)

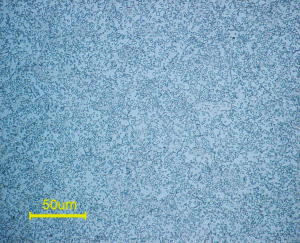

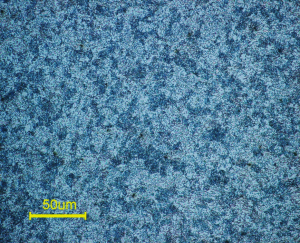

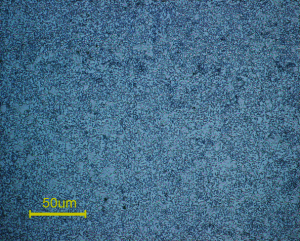

供試材の金属組織を図1に示します。大きさ2~3μmの球状炭化物が一様に分布しています。基地組織はフェライトです。硬さは167HV0.5と低くなっています。

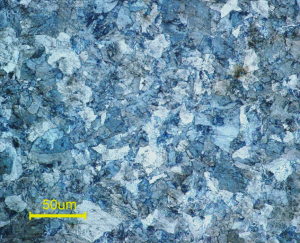

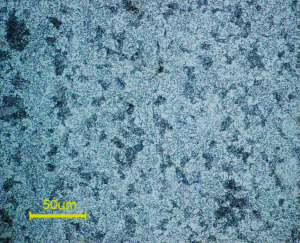

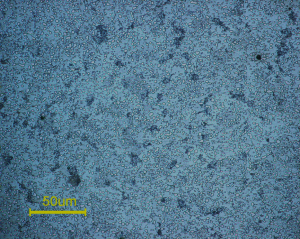

供試材を焼ならしした金属組織を図2に示します。ほぼ全面がパーライト組織になっており、一部の旧オーステナイト粒界に網状炭化物が見られます。硬さは348HV0.5と納入状態に比べてかなり高くなっています。

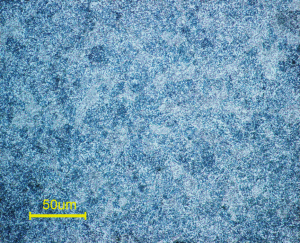

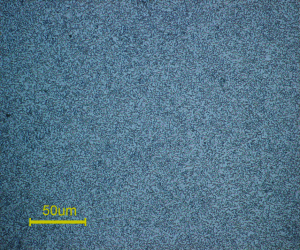

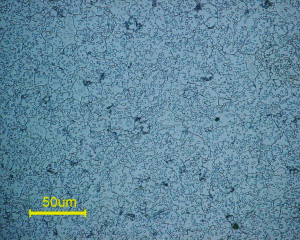

| ①完全焼鈍し(図3):大きさ1~2μm程度の細かい球状炭化物と、細かい炭化物(色が濃い部分)が見られます。硬さは198HV0.5と焼ならし後に比べて低くなっていますが、納入状態ほど低くはありません。図1に比べて図3の金属組織が硬いのは、単位面積あたりの炭化物の数が少ないと硬さが低下する(1)ためと考えられます。 |

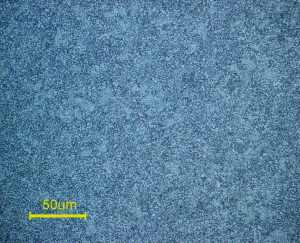

| ②等温焼鈍しⅠ(図4):図3の焼鈍し①に比べて球状炭化物が大きくなっていますが、一方で細かい炭化物の密度が高まった印象を受けます。球状炭化物が大きい部分は軟らかく、細かい炭化物がある部分は硬いと考えられますが、硬さ試験による圧痕の大きさは70μm程度ですので、これらの平均的な硬さを試験していると考えられます。硬さは195HV0.5と図3の金属組織とほぼ同じとなりました。 |

| ③等温焼鈍しⅡ(図5):図4の焼鈍し②に比べて球状炭化物が大きくなるとともに、細かい炭化物のある部分が少なくなっています。このため、硬さは185HV0.5と図4の金属組織より10程度低くなっています。 |

| ④焼入れ+高温焼戻し(図6):大きさ1μm程度の細かい球状炭化物が均一に分布しています。硬さは214HV0.5とやや高くなっています。これは、細かい炭化物が均一に分布しているためと考えられます。 |

| ⑤焼入れ+繰返し加熱冷却Ⅰ(図7):短時間で球状化する熱処理を行った結果です。大きさ1μm程度の細かい球状炭化物が均一に分布しています。硬さは206HV0.5と図6の組織より若干低くなっています。 |

| ⑥焼入れ+繰返し加熱冷却Ⅱ(図8):図7の焼鈍し⑤の繰り返し加熱冷却の回数を増やした結果です。図7に比べて球状炭化物が大きくなっています。186HV0.5と図7の組より20程度低くなりました。 |

| ⑦上記③を2回(図9):等温焼鈍しⅡを二回行った結果です。炭化物が大きくなり、地のフェライト組織もよく見えます。しかし、細かい炭化物がある部分も若干残っています。硬さは176HV0.5と図8の組織より10程度低くなりました。 |

| ⑧焼入れ+変態点直下保持+上記③を3回(図10):焼入れ後に変態点直下保持と等温焼鈍しⅡを三回行ったものです。図9に比べて炭化物がさらに大きくなり、地のフェライト組織もよく見えます。細かい球状炭化物の部分はごくわずかとなり、硬さは173HV0.5となりました。 |

○ 変態点(723℃)直下での長時間保持により、球状炭化物の粒径が大きくなりました。(焼鈍し②、③、⑦、⑧)

○ 焼入後に変態点(723℃)付近での昇温降温を繰り返すことで、短時間で球状炭化物が得られました。(焼鈍し⑤、⑥)

○ 細かい球状炭化物が少なく、かつ、球状炭化物の粒径が大きくなると、硬度が低下しました。(焼鈍し③、⑦、⑧)

○ 焼鈍し⑧の金属組織と硬さは、供試材に近い結果が得られました。

(1) https://unit.aist.go.jp/cpiad/ci/techno_kw/mono-kyohon_pdf/technote014.pdf

| 問い合わせ:新潟県工業技術総合研究所 県央技術支援センター 斎藤 雄治 TEL:0256-32-5271 FAX:0256-35-7228 |