新潟県工業技術総合研究所は、工業系の技術支援機関です。

| Topページ > 機械・金属関係 技術トピックス > 鋼材の降伏点について |

機械や構造物を構成する部品は弾性範囲内の使用が前提のため、降伏点は部品の設計によく使われています。これに関係して、部品から採取した試験片で降伏点を求めることがありますが、今回は降伏点に関する注意点を紹介したいと思います。

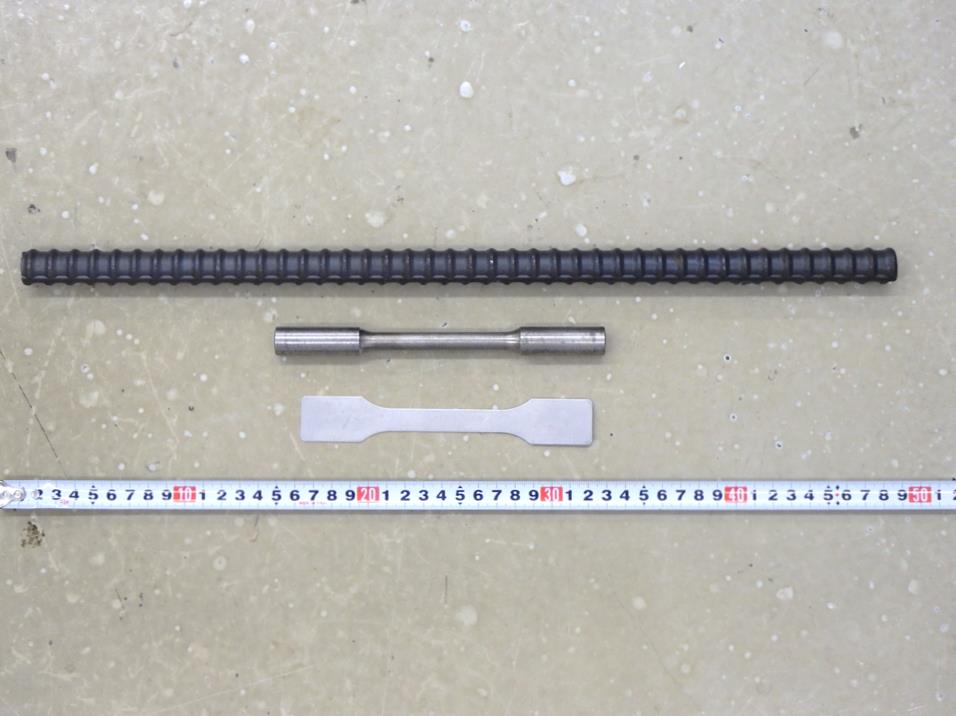

図1 引張試験片(上:鉄筋用、中:丸棒用、下:板材用)

図2 引張試験の様子

図3 引張試験の前後の試験片(上:試験後、下:試験前)

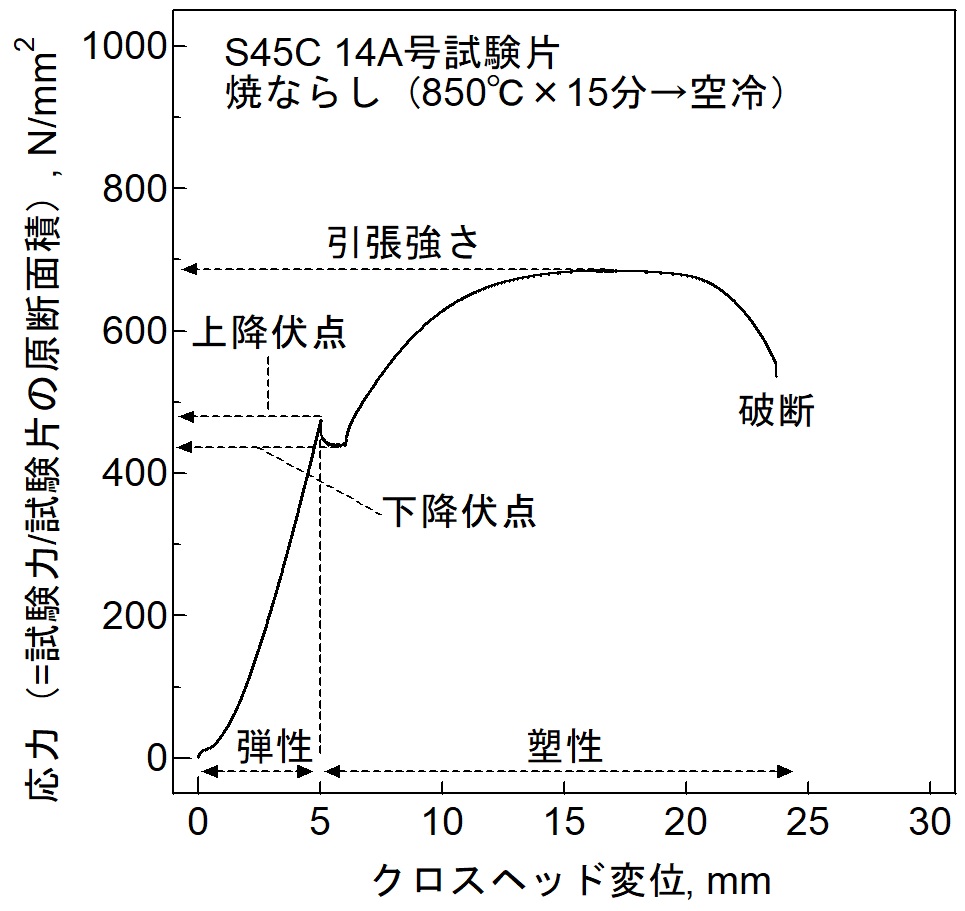

引張試験では、試験片を引っ張りながら、試験片に加えた力(試験力)や引っ張った距離(クロスヘッド変位)などを記録します。得られた結果から、縦軸に応力(試験力÷試験前の試験片の断面積)、横軸にクロスヘッド変位を取ったグラフ(応力-クロスヘッド変位曲線)を作成します。

図4に、焼ならしした機械構造用炭素鋼S45Cの引張試験片に対する応力-クロスヘッド変位曲線を示します。図において、クロスヘッド変位が小さい範囲では、クロスヘッド変位の増加に伴い応力が直線的に増加します。この領域が弾性です。その後、応力値が極大値を取りますが、この応力値を上降伏応力や上降伏点と呼び、これ以降の領域が塑性です。上降伏点を少し過ぎたところの応力の極小値を下降伏応力や下降伏点と呼びます。ここで、上降伏点はばらつきが大きいため1)、設計に用いる値には下降伏点が適しています。下降伏点は、上降伏点以降の応力の挙動により、いくつかの決め方がJISで規定されています。なお、図の原点付近において直線になっていない理由としては、試験機のジグが試験片に十分に食い込んでいないことなどが考えられます。

図4 機械構造用炭素鋼S45Cの応力-クロスヘッド変位曲線

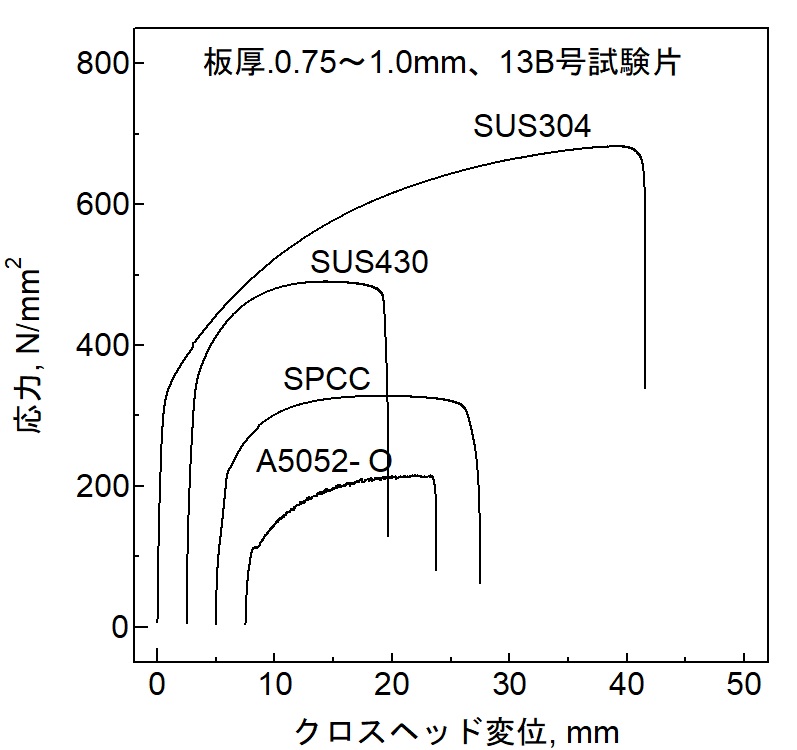

図5 各種金属材料の応力-クロスヘッド変位曲線

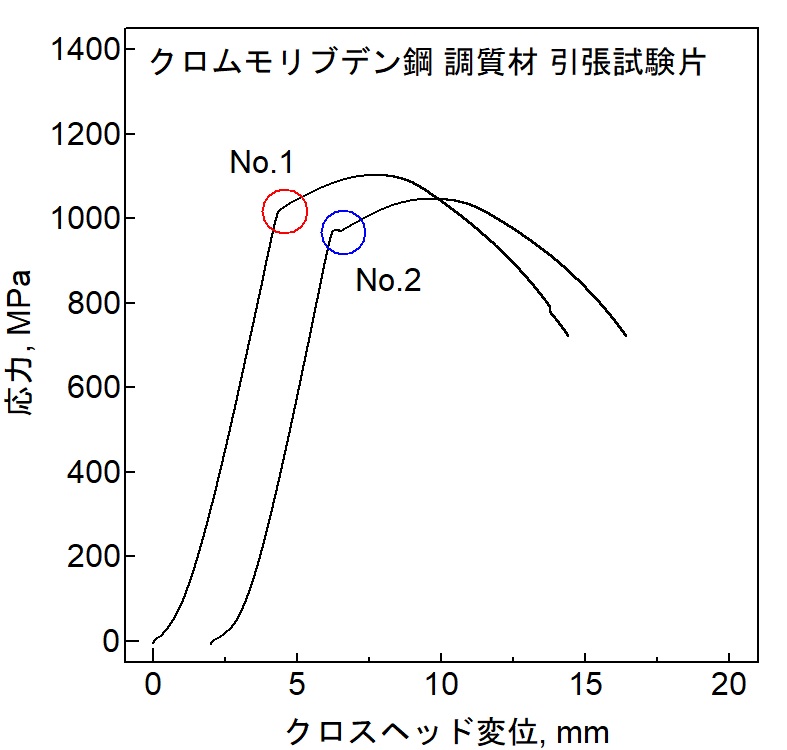

さらに、同じ鋼種で同様の熱処理をしても、降伏点が認められる場合とそうでない場合があります。図6にその例を示します。図6のNo.1とNo.2は同じクロムモリブデン鋼の鋼種ですが、材料のロットや熱処理のチャージが異なっています。図において降伏点は、No.1では認められず、No.2ではわずかに認められます。いま、部品から採取した引張試験片の降伏点で合否を判定していると仮定すると、No.2は合否判定できますが、No.1はできないことになります。

図6 クロムモリブデン鋼の応力-クロスヘッド変位曲線

では、降伏点が認められない材料についてはどうすればいいのでしょうか。

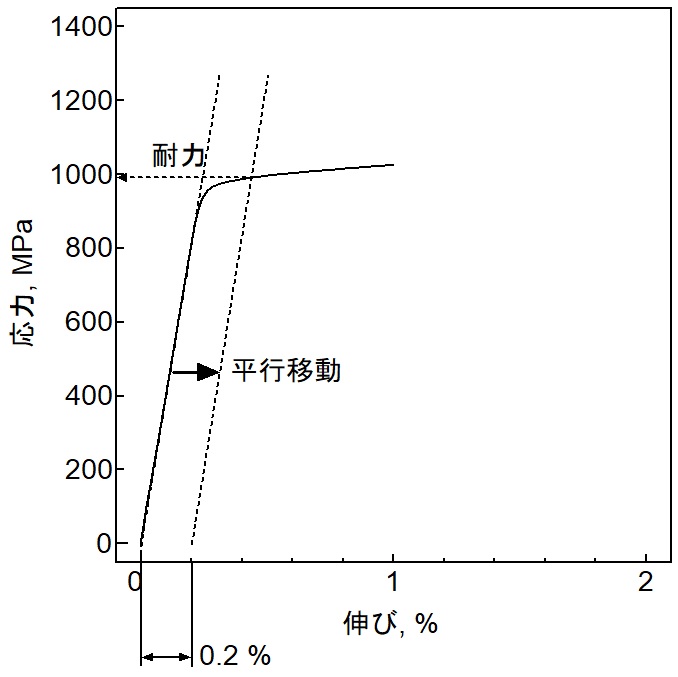

降伏点が認められない材料については、ごくわずかに塑性域に入った所の耐力と呼ばれる応力値を求めます。耐力の求め方はJISでいくつかの方法が規定されていますが、ここでは、その中のオフセット法について説明します。

オフセット法で耐力を求めるには、試験力と試験片の伸びを同時に測定する必要があります。試験片の伸びは伸び計という装置で測定します。測定で得られた試験力と伸びを、応力(試験力÷試験片の試験前の断面積)と伸び(試験片が伸びた長さ÷試験片の試験前の長さ)に変換します。それを使って、応力-伸び曲線と呼ばれるグラフを作成します。図7に応力-伸び曲線の例を示します。図において、応力-伸び曲線の最初の直線の部分を右に0.2%平行移動(オフセット)し、それが応力-伸び曲線と交わる応力値が耐力となります。オフセットは普通は0.2%ですが、まれに0.1%など別の値とする場合もあります。

図7 応力-伸び曲線

S45Cなどの機械構造用炭素鋼やSCM435などの機械構造用合金鋼(以下、機械構造用鋼)を用いた部品の図面で降伏点とだけ記載されているのは、文献やインターネットに降伏点と記載されているためと推測されます。しかし、このトピックスで紹介したように機械構造用鋼では降伏点が認められない場合があります。降伏点が認められやすい一般構造用圧延鋼材などの普通鋼の規格においても「降伏点又は耐力」と規定されていることから、図面には降伏点又は耐力と記載するのが良いと考えます。

なお、文献などに載っている機械構造用鋼の機械的性質は、直径25mmの丸棒から採取した試験片に対する結果です。同一の鋼種でも断面寸法が異なると、同じ熱処理を行っても焼きの入り方が変わるため、機械的性質の値は同じになりません。特に機械構造用炭素鋼においては、直径が大きい場合の機械的性質の低下が著しいため、設計の際には注意が必要です。

1) 日本機械学会編,機械工学便覧 A基礎編・B応用編,1996年,A4-12ページ.

2) 大和久重雄,JIS鉄鋼材料入門,2004年,192ページ.

3) 技能士の友編集部編,技能ブックス20 金属材料のマニュアル,1994年,37ページ.

4) 西村仁,加工材料の知識がやさしくわかる本,2013年,44ページ.

|

問い合わせ:新潟県工業技術総合研究所 中越技術支援センター 斎藤 雄治 TEL:0258-46-3700 FAX:0258-46-6900 |