新潟県工業技術総合研究所は、工業系の技術支援機関です。

| Topページ > 機械・金属関係 技術トピックス > 画像処理によるステンレス鋼の鋭敏化の評価 |

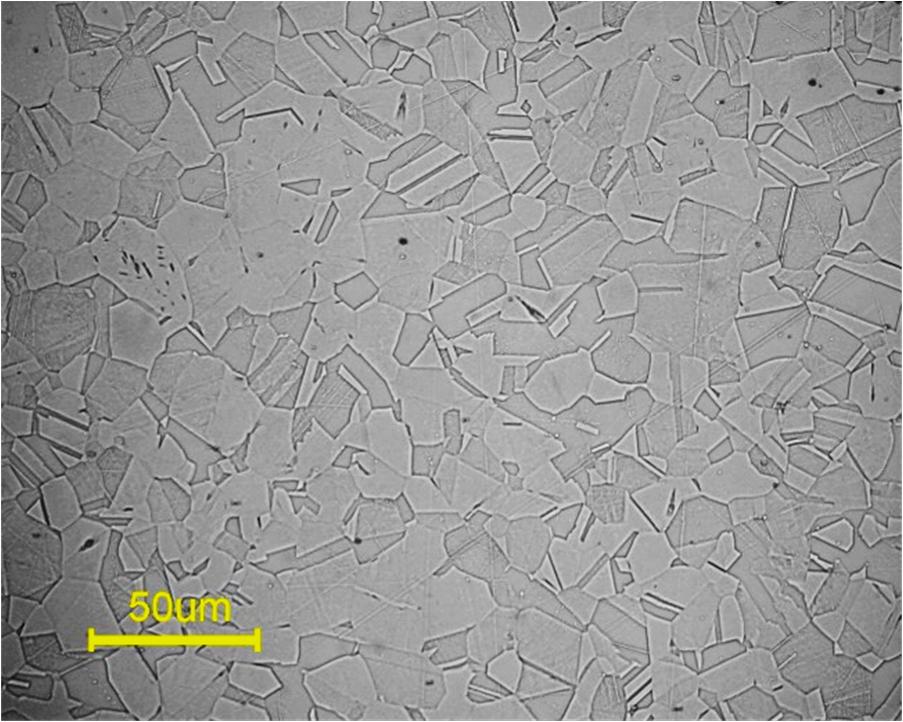

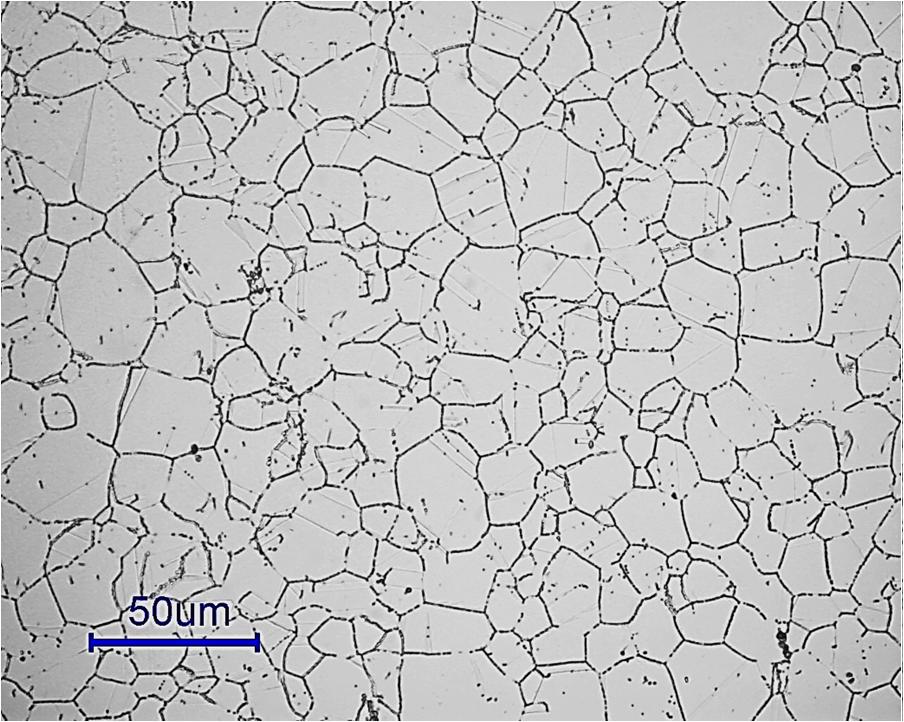

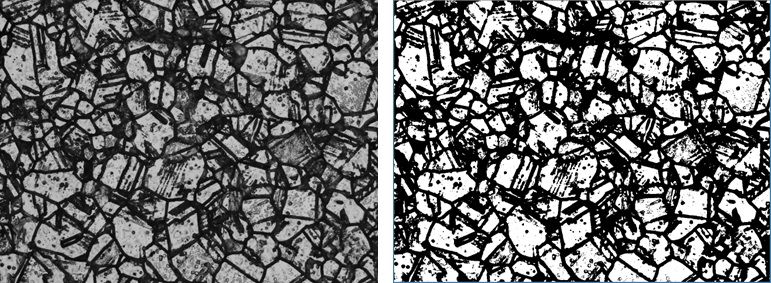

図1に、以前観察したSUS304板材の納入状態(左)と鋭敏化熱処理後(右)の金属組織を示します。鋭敏化熱処理後は結晶粒界が黒く見えることが分かります。結晶粒界が黒く見えるのは、鋭敏化により結晶粒界の耐食性が低下し、その部位が腐食液で選択的に腐食されたためです。

図1 SUS304板材の金属組織(左:納入状態、右:鋭敏化熱処理後)

さて、金属組織を観察して鋭敏化が見られた場合、この鋭敏化の程度について聞かれることがあります。鋭敏化の程度についてはJIS G0571-2003 「ステンレス鋼のしゅう酸エッチング試験方法」において、決められた条件で腐食・観察した金属組織を段状組織、混合組織、溝状組織の三種類に分類(展伸材の場合)することが規定されています。しかし、これまでに私が受けた相談では、もっと細かく評価したい、わずかな違いを比較したい、というものがありました。

展伸材の金属組織については、鋭敏化していない状態は段状組織で、鋭敏化が進行するにつれて混合組織から溝状組織へと変化していきます。鋭敏化の進行において、結晶粒界が太く明瞭になっていくことから、画像全体で見ると黒色の面積が増えていくと考えられます。

今回は種々の条件で鋭敏化させたSUS304の試料について、組織画像中の黒色の面積率を画像処理によって求めることにより、鋭敏化の評価を試みました。この実験は令和2年3月~4月に行ったものです。

まず、試料の観察面を鏡面研磨およびエッチングして、顕微鏡による組織画像(画像ファイル)を得ます。エッチングは、JIS G0571-2003の試験条件(10%しゅう酸水溶液中にて電流密度1A/cm2で90s)で行います。顕微鏡による観察観察倍率はあらかじめ決めておきます。

次に、得られた組織画像について、二値化処理および黒色の面積率を求める画像処理を行います。ここで、黒色の面積率は二値化に用いるしきい値によって変わるため、しきい値は人の感覚で決めず、客観的な方法(コンピュータプログラム)で決めます。以上によって得られた組織画像の黒色の面積率を使って鋭敏化の評価を試みました。

表1 SUS304の丸棒の成分(%)

| C | Si | Mn | P | S | Ni | Cr | Mo | Cu |

| 0.07 | 0.46 | 1.87 | 0.028 | 0.021 | 8.38 | 18.5 | 0.15 | 0.45 |

この材料を長さ20mmに切断して次に示す熱処理を行い、試料A~Gを作製しました。試料Aは納入状態で、試料C~Gは鋭敏化させる目的で作製しました。試料C~Gの熱処理条件では保持時間のみを変えており、鋭敏化の進行度合いの異なる試料とすることをねらいとしています。

試料A:未熱処理

試料B:固溶化熱処理 1100℃に15分保持後、水冷

試料C:700℃に10分保持後、空冷

試料D:700℃に30分保持後、空冷

試料E:700℃に1時間保持後、空冷

試料F:700℃に2時間保持後、空冷

試料G:700℃に4時間保持後、空冷

これらの試料について、樹脂埋め後に端面を鏡面研磨して、JIS G0571-2003の試験条件(10%しゅう酸水溶液中にて電流密度1A/cm2で90秒間)でエッチング後、金属顕微鏡に付属するデジタルカメラで倍率200倍で撮影しました。

ここで、試料C~Gについては結晶粒界が明瞭に認められましたが、材料の中心からの距離によって(特に中心から5mm以上外側において)組織が大きく変化していました。このため、今回は中心からの距離が概ね2.5mmの位置の組織を観察しました。各試料について8視野の組織画像を観察しました。

熱処理炉にはヤマト科学(株)製 F0410、金属顕微鏡にはオリンパス光学工業(株)製 BX-60M-53MBを用いました。

撮影した各画像について、二値化して黒色の面積率を求めました。黒色の面積率を求めるためのプログラムは前回と同様にPython(バージョン3.7.4)で作成し、画像処理にはOpenCV(バージョン4.1.2)を用いました。プログラムでは、画像ファイルをグレースケールで読み込み、それを判別分析法(大津の二値化)により二値化して黒色の面積率を求めました。

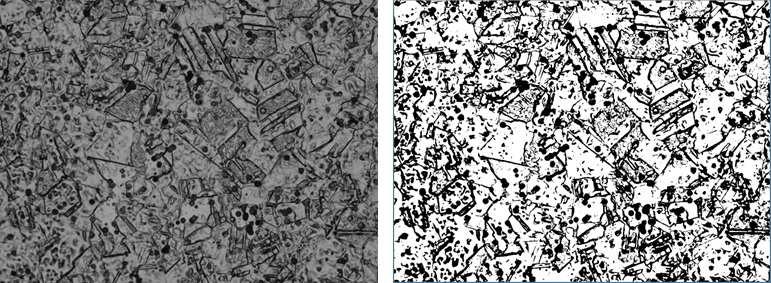

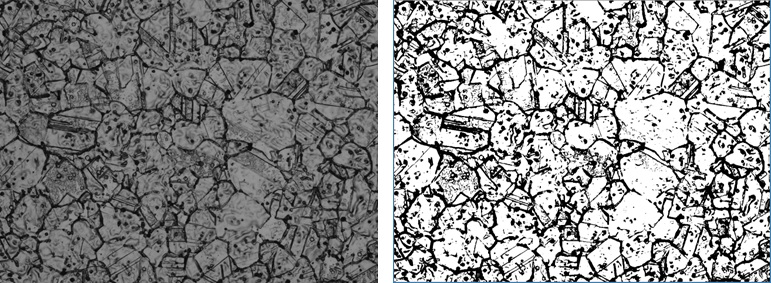

ここで、段状組織が見られた試料A、B(図2、3)を比較すると、試料Aの基地組織が濃色に見えます。試料Aには材料加工時のひずみが若干残っていて、試料Bではそれが除去されたと考えられることから、図2と3の基地組織の濃淡の違いはひずみ量に由来するものと推測されます。

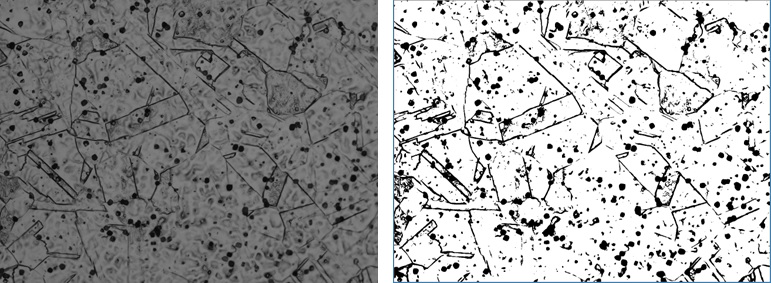

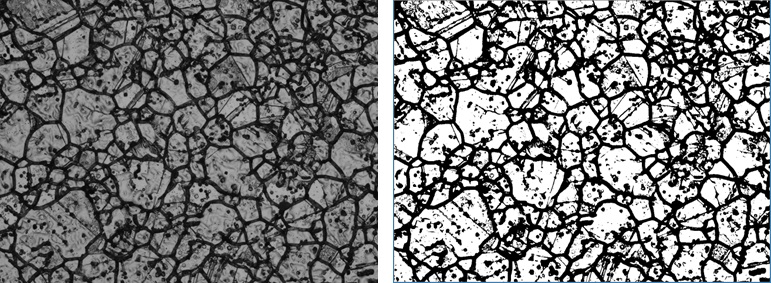

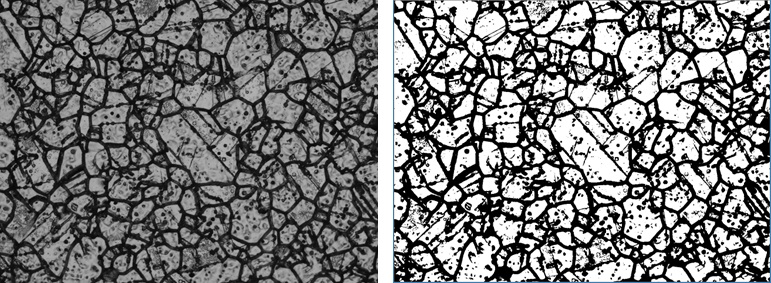

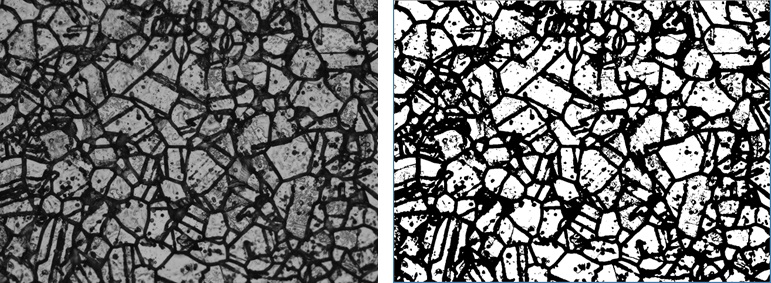

また、混合組織や溝状組織が見られた試料C~G(図4~8)を比較すると、熱処理時間が長い試料ほど結晶粒界が太く明瞭になっていることから、鋭敏化が進んでいることが分かります。

なお、図1に比べて図2~8の金属組織はかなり濃く見えます。これは、図1のエッチング条件に比べて高電圧、長時間としているためと考えられます。

図2 試料Aの組織画像(左)と二値化画像(右)

図3 試料Bの組織画像(左)と二値化画像(右)

図4 試料Cの組織画像(左)と二値化画像(右)

図5 試料Dの組織画像(左)と二値化画像(右)

図6 試料Eの組織画像(左)と二値化画像(右)

図7 試料Fの組織画像(左)と二値化画像(右)

図8 試料Gの組織画像(左)と二値化画像(右)

表2に、各試料について8視野ずつ観察した画像に対して求めた黒色の面積率の平均値とその95%信頼限界(t分布による)を示します。表2より、鋭敏化が見られた試料C~Gについては、鋭敏化が進行するほど黒色の面積率が大きくなっていることが分かります。このことから、鋭敏化している試料同士の比較には、黒色の面積率の比較が有効と考えられます。

ここで、鋭敏化している試料としていない試料を比較する場合は、鋭敏化していない試料として、組織画像の黒色の面積率が小さい試料を選ぶ必要があります。具体的には、試料Bのような固溶化熱処理を行った試料となります。仮に、鋭敏化していない試料として試料Aのような試料を選んだ場合、鋭敏化している試料Cより黒色の面積率が大きくなるため、鋭敏化の比較が困難となります。

表2 試料の黒色の面積率の平均値とその95%信頼限界

| 試料 | 黒色の面積率, % |

| A | 26.6 ± 3.0 |

| B | 11.5 ± 2.3 |

| C | 23.9 ± 3.6 |

| D | 36.8 ± 3.0 |

| E | 39.1 ± 4.2 |

| F | 46.8 ± 3.6 |

| G | 50.0 ± 4.0 |

|

問い合わせ:新潟県工業技術総合研究所 中越技術支援センター 斎藤 雄治 TEL:0258-46-3700 FAX:0258-46-6900 |